2 炉衬和冷却系统性能

2号高炉于2004年8月开始了第四代炉役,在最初的3年期间高炉性能达到了预期目标,利用系数为1.8-2.0t/(m3·d)。到2007年11月,检测到该高炉第一段冷却壁漏水,但直到2008年9月炉腹耐材开始失效之后,该高炉利用率和利用系数才从根本上受到影响。

2007年11月第一段冷却壁出现漏水现象,到2008年6月共有6段冷却壁失效,所有这些故障均发生在铜冷却壁的最下部,集中在中心管附近,漏点非常小,能够很快识别出来,采取了外加套管或灌浆技术措施。

在冷却通道的入口和出口处,采用内窥镜成像检测和超声波厚度测量方法,清晰地发现泄漏的冷却通道遭受了严重侵蚀,并产生了裂缝。2008年9月,炉腹部位首次出现过热点,并迅速蔓延至膨胀节。2009年3月,焊接到壳体上的第一段冷却板发生失效,上部冷却元件破裂。到了2009年8月,发生破裂失效的冷却板数量增加到了6块,造成大量的水进入到高炉内,非常危险。此外,炉腹部位膨胀节严重弯曲,有几处出现开裂,使操作处于危险状态,需要对炉壳进行焊补。内窥镜检测表明炉腹下部烧坏、铜冷却板出现破裂。

由此,怀阿拉厂提出了三步解决方案。第一步:对铜冷却壁和炉腹下部耐材进行失效分析;第二步:短期修补;第三步:长期修补。

短期修补的特点是准备时间短,停炉时间短。长期修补则需要12-18个月的准备时间,停炉时间需要25-40天,可使炉龄延长10年以上。长期修补项目主要包括炉腹、炉腰和炉身下部的重大维修。

(1)失效分析

对铜冷却壁和炉腹下部炉衬进行失效分析,主要内容有:安装和施工、操作热负荷、炉瘤、灌浆和定型、(疲劳)裂缝、侵蚀、耐材设计、冷却系统设计。

在2004年换衬期间,按照高水平的程序和作业指南进行安装和施工。自2004年开炉后操作热负荷很低,没有达到较高的热负荷水平。2004年设计了灌浆和定型,没有考虑炉衬过早失效的影响。冷却系统效率高、能力强,所有的数据都证实了冷却水系统具有良好的性能。

采用计算机模拟和实验方法对铜冷却壁进行失效分析,主要内容有: 摩擦磨损实验、冲击侵蚀实验、冲击侵蚀计算流体动力学(CFD)模拟、下料模拟、Fe向铜扩散模拟、瞬时有限元分析(FEA)热机械模拟、遭受硫和卤素侵蚀模拟。

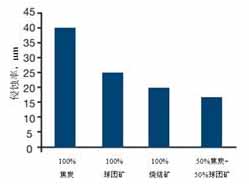

初步认定侵蚀是由炉料下降和气体上升引起的。研究结果表明,焦炭比含铁炉料更容易对炉衬造成侵蚀,这一结果是通过一系列试验得到的,试验条件为使用100%焦炭、100%球团矿、100%烧结矿及50%焦炭与50%球团矿构成的混合料。侵蚀实验无法完全解释究竟是摩擦侵蚀还是冲击侵蚀是造成失效的主要原因。侵蚀试验结果如图2所示。

图2 原料、炉料和气压载荷对炉衬的侵蚀率

观察到在炉腹→炉腰和炉腰→炉身下部的过渡区轮廓变化能够使局部应力升高,使侵蚀加剧。

在炉料下降冲击是造成侵蚀主要原因的假设基础上,开发出一个基本的炉料下降模型,以便与霍戈文设计的典型炉腹铜冷却壁进行比较。

炉腹下部失效分析集中在耐材材质、设计以及炉壳膨胀节装置。炉腹下部使用碳化硅耐材,碳化硅耐材具有极好的抗侵蚀性能,但由于其可压缩率与其它碳材、特别是石墨耐材相比非常低,因此在极低温度环境下容易产生裂缝。四种耐材特性见表2。

表2 四种耐材特性

|

耐材种类

|

可压缩率,%

|

在1000℃下膨胀率,%

|

耐压温度,℃

|

|

碳化硅

|

0.05

|

0.3

|

160

|

|

高铝耐材

|

0.10

|

0.4

|

200

|

|

碳材

|

0.40

|

0.5

|

800

|

|

石墨耐材

|

1.00

|

0.3

|

3300

|

炉腹下部膨胀节承受了较高的压力。这种设计造成碳化硅耐材破裂,铜冷却板暴露在外,引起炉壳温度过高,还对铜冷却板施加很大的压力,造成破裂。炉腹下部膨胀节暴露于高温下,在较大变形之后最终破裂。此外,水渗漏到热膨胀节上面,使炉壳产生严重变形。