【耐火材料网】

一、前言

1973年石油危机以来,日本一直致力于节能减排研究。1992年,《联合国气候变化框架公约》获得通过,并于1994年3月21日起生效。1997年,日本经济团体联合会的加盟团体制定了环境自主行动计划(全球变暖对策),确定针对全球变暖正式开始CO2减排工作。1997年12月《京都议定书》在日本京都通过,并于2005年2月16日正式生效。为了实现日本在《京都议定书》第一承诺期(2008-2012年)约定的、相对基准年(1990年)温室气体削减6%的目标,日本制定了《京都议定书目标达成计划》。2008年7月,日本制定《低碳社会行动计划》,该计划分阶段、定目标、强举措地全面推进节能减排。2015年12月《巴黎协定》获得通过,并于2016年11月4日正式生效,日本提出到2030财年温室气体排放相比2013财年减排26%的目标,到2050财年减排80%的长远目标。遵照《巴黎协定》,2018年日本铁钢连盟提出2100年挑战"零碳钢"的目标。2020年12月25日,日本政府发布了《绿色增长战略》,提出到2050年实现"碳中和"目标,构建"零碳社会"。日本政府将应对全球变暖、实现绿色低碳转型视为后疫情时代拉动日本经济持续复苏的新的增长点。

二、日本制铁低碳发展路径

作为日本最大的钢铁企业,日本制铁公司深刻认识到气候变化问题的威胁。为实现可持续发展,日本制铁从产品生产到运输,以及在产品最终使用阶段,通过降低能源消耗、减少CO2排放以及提高整个供应链的能源使用效率,努力遏制气候变化带来的影响。

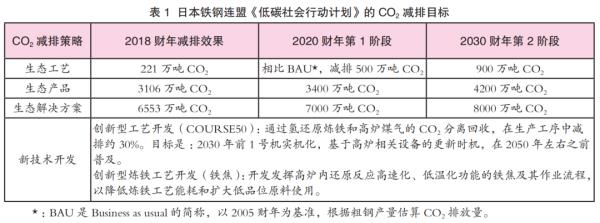

为此,日本制铁参与了日本铁钢连盟提出的《低碳社会行动计划》以及由新能源产业技术综合开发机构(NEDO)资助的"实现零碳钢的技术开发"项目。《低碳社会行动计划》分两个阶段实施,第一阶段为2013-2020财年,第二阶段为2020-2030财年。生态工艺、生态产品、生态解决方案这三大生态环保理念和革新性技术开发是该计划实施的四大支柱。该计划的CO2减排目标如表1所示。

目前,日本制铁主要通过开发生态工艺、生态产品、生态解决方案,以及开发创新技术来减少CO2排放。基于前期的持续努力,2019财年日本制铁耗能1089PJ,与1990财年相比下降约13%,其中一部分是由于新冠肺炎疫情导致的产量下降;2019财年吨钢CO2排放强度增至2.06吨,但CO2排放量则比1990财年下降约12%至9400万吨。

2.1生态工艺

日本制铁使用海外进口的铁矿石、煤炭以及社会产生的废钢生产钢铁,其一直致力于降低生产和制造过程对环境造成的影响。

首先,日本制铁有效利用生产过程中产生的能源,如回收副产煤气和余热进行发电,其钢厂产生的所有副产煤气都用作内部能源,回收率达100%。

其次,借助在高温高压下运行的炼铁高炉和焦炉,对社会或其他行业产生的各种副产品进行回收利用。

再次,为减少能耗及CO2排放,日本制铁采取如下措施,如改进每道工序的操作、改造老旧焦炉和其他设备、引进高效发电设施和制氧机,以及在加热炉中改用蓄热式烧嘴等。

最后,为减少CO2排放,日本制铁正在开发将氢作为还原剂部分替代煤炭的氢还原炼铁工艺。

2.2生态产品

日本制铁生产的钢铁产品广泛应用于能源、交通、建筑设备、家居用品等多个领域。产品不仅轻便而且使用寿命长,有助于用户提高效率,从而有助于节约资源和能源,便于用户使用时减少CO2排放。其开发的生态产品主要包括:

1)高强汽车板:高强度、易于成形的钢板兼具强度和成形性,有助于减轻车身重量,提高燃油经济性,并在车辆碰撞时确保驾驶员和乘客的安全。

2)高压氢气环境用HRX19TM不锈钢:具有世界一流的抗氢脆性能,强度高出传统材料60%,可以进行焊接。

3)环境影响小的超高强度线材:利用专有工艺开发强度2000MPa级的桥梁缆索用线材,以满足桥梁建设中客户的要求。

4)船用高韧性钢板NSafeTM-Hull:该钢板的延性比高出传统钢板50%以上,是全球首个在船舶碰撞或搁浅时防止漏油的钢种。

5)Mega NS Hyper BeamTM:Mega NS Hyper BeamTM的腹板厚度比传统的大截面H型钢厚20%。

6)高速铁路用轮对(轮和轴):日本制铁制造的车轮和车轴广泛应用于日本铁路系统。

2.3生态解决方案

日本制铁认识到,将日本先进的节能技术转移到海外或是减少全球CO2排放的最有效方式之一,因此,其积极参与日本和海外的许多节能和环境倡议。

作为日本铁钢连盟的核心成员,日本制铁参与跨国项目,并且正在推动与钢铁企业相关各方的联合会议,准备定制的技术清单,对钢厂的节能状况进行评估。这是与印度、东南亚等国家和地区开展双边节能环保合作的三大支柱。

1)与钢铁企业相关方的联席会议。

2)技术定制清单。

3)钢厂评估。

2.4创新技术开发

日本制铁的研发部门致力于CO2减排的研究,并将CO2的回收和固定作为自上而下的项目。目前日本制铁正在开发创新技术,目标是在2100年前生产出零碳钢,零碳钢是使用氢而不是碳还原铁矿石生产的。这项工作主要针对以下四个方面的技术进行开发:1)减少CO2排放;2)CO2分离和回收;3)CO2循环利用;4)CO2储存。

2.4.1减少CO2排放

为减少CO2排放,日本制铁开发了如下技术:

1)开发余热回收的干熄焦技术:在焦炉中制成的热焦炭用惰性气体淬火,热量被用来产生蒸汽而发电。与湿法淬火相比,节能40%。

2)开发新一代炼焦技术(Scope21):Scope21是以强化资源和能源应对能力为目标的国家开发项目。

3)开发高炉数字模型:合理调整高炉内气体流量、固体流量、液体流量、炉料分布等基本因素,降低焦炭等还原剂比例,从而减少CO2排放。

4)开发显示炉料分布的三维离散单元法(DEM)模型:用DEM模型精确显示高炉炉顶料面的分布情况,以布置炉料分布,提高反应效率,减少CO2排放。

5)参与环境和谐型炼铁工艺技术开发项目COURSE50:该项目旨在通过开发在高炉炼铁还原过程中使用氢气的技术和采用化学吸收法以低成本分离和回收CO2的技术,实现CO2减排30%。

6)参与零碳钢技术开发项目(100%氢还原炼铁技术):在钢铁工业中,大约70%的CO2排放是在高炉炼铁过程中产生的。

7)开发一种全新的制氢工艺:通过开发一种专有的高性能光催化剂材料,利用太阳能生产零排放的氢气。

8)提高物流效率以实现CO2减排。

2.4.2 CO2分离和回收

为实现CO2分离和回收,日本制铁开发了节能型化学吸收工艺(ESCAPTM),该工艺适用于从高炉和热电厂等大规模排放源中分离和回收CO2。

为促进CO2捕集与封存/利用(CCS/CCU)的社会实施和推广,分离和回收CO2的成本必须降低。目前日本制铁成功开发的高性能水性吸收剂可以将分离CO2的能耗降低到2.3吉焦/吨。在此基础上,未来该公司希望将能耗降低至理论最低值1.6吉焦/吨,这意味着相当高的成本。

2.4.3 CO2循环利用

最近将CO2作为一种有用的碳资源进行循环利用的CCU技术受到了关注。日本制铁正在开发一种从CO2生产碳酸二甲酯(DMC)的工艺。

此外,日本制铁正在利用一种从CO2中制取基础化合物和燃料的新催化技术,以实现无化石燃料工艺。

2.4.4 CO2储存

在创建海洋森林的计划中,日本制铁启动了一个基础研究项目,主要研究利用钢渣捕集和封存CO2的影响。

此外,日本制铁利用钢渣制成的肥料可促进农产品生长,并帮助固定农田中的CO2。

三、挑战十大创新技术

日本制铁成立了"零碳钢委员会",主要讨论:公司对无碳社会的设想及与CO2减排相关的技术研发。日本制铁提出以下十项创新技术开发项目:1)氢还原炼铁零排放;2)高炉炼铁还原过程中利用氢气减少CO2排放;3)低成本分离和回收CO2的化学吸收法;4)推广用于加氢站的HRX19TM,促进氢气基础设施的建设;5)开发和推广作为最终产品使用时帮助减少CO2排放的生态产品(NSafeTM-AutoConcept、电工钢板);6)提高废塑料循环利用效率;7)建立由CO2制取DMC的方法;8)人工光合作用零排放制氢技术;9)利用钢渣,通过蓝碳生态系统固定CO2;10)为适应气候变化提供"国家恢复力"解决方案。

四、日本减缓气候变化长期愿景及未来技术开发

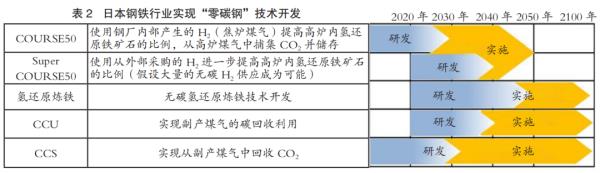

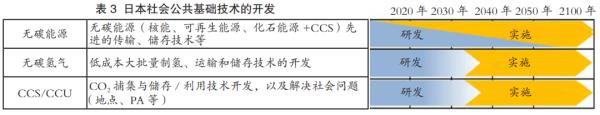

为应对全球气候变暖并达成《巴黎协定》的长期目标,日本铁钢连盟在努力实现《低碳社会行动计划》第二阶段目标外,还决定制定2030年及以后的"减缓气候变化长期愿景",以实现"零碳钢"。虽然日本钢铁行业不断努力开发创新的炼铁技术,但仅依靠这些技术无法实现《巴黎协定》的长期目标,为此,日本钢铁工业开始挑战开发最终实现炼铁过程零排放的技术,包括使用氢气还原炼铁技术、以及CCS、CCU技术。

(来源:世界金属导报)

璞叕缃戝畨澶� 41030502000566鍙�涓诲姙鍗曚綅锛氫腑閽㈤泦鍥㈡礇闃宠€愮伀鏉愭枡鐮旂┒闄㈡湁闄愬叕鍙�

璞叕缃戝畨澶� 41030502000566鍙�涓诲姙鍗曚綅锛氫腑閽㈤泦鍥㈡礇闃宠€愮伀鏉愭枡鐮旂┒闄㈡湁闄愬叕鍙�